2. Современная структура машиностроения и проблемы ее перестройки

За 30 лет машиностроение страны превратилось в важную отрасль обрабатывающей промышленности, отличающуюся многоотраслевым составом и достаточно высоким техническим уровнем.

В ходе широкого экономического строительства, развернувшегося с 1953 г., были заложены основы новых, ранее не существовавших отраслей - атомного машиностроения, самолетостроения, электроники, автомобилестроения, тракторостроения, электроэнергетического машиностроения. Народному хозяйству страны было поставлено много современной техники и оборудования. Была заложена соответствующая материально-техническая база развития экономики и укрепления государственной обороны.

В области проектирования и технического уровня производства наметился существенный прогресс - от ремонтных операций к копированию зарубежной техники, от копирования к собственному производству, от производства отдельных деталей и узлов к производству комплектного и сложного оборудования.

Уже в период первой пятилетки одновременно с копированием иностранной техники была произведена попытка организовать собственное производство машин и оборудования. Построенные в годы первой пятилетки крупные важные предприятия были оснащены проектными бюро, готовились кадры ученых-проектировщиков. Были затрачены большие средства на научные и прикладные исследования, развернута научно-исследовательская работа. Китайская промышленность снабдила все отрасли народного хозяйства достаточным количеством важного комплектного оборудования, в частности оборудованием для атомной промышленности; комплектным оборудованием для вагоностроительных заводов на 200 тыс. т колесных пар в год; нефтеперегонных заводов мощностью 2,5 млн. т нефти в год; открытых угольных карьеров с добычей 10 млн. т угля в год; металлургических заводов, выплавляющих 1,5 млн. т стали в год; автомобильных заводов, выпускающих в год 100 тыс. автомобилей; предприятий по выпуску 300 тыс. т синтетического аммиака и 240 тыс. т мочевины в год; угольных шахт мощностью 2,5 млн. т угля в год; сахарных заводов с суточной переработкой 2000 т сахарного тростника; хлопчатобумажных, шерстяных, трикотажных, красильно-набивных фабрик и т. д.; автоматическими гидравлическими прессами усилием 12 тыс. т; кислородными установками на 6000 м3; прокатными станами для плит толщиной 4200 мм; крупными машинами дуговой сварки; турбинами для тепло- и гидростанций мощностью 300 тыс. кВт; станами холодной прокатки алюминия шириной плит 2000 мм; ковочно-штамповочными гидравлическими прессами усилием 30 тыс. т; 1700-миллиметровыми станами горячей прокатки металла; шахтными вагонетками на 100 т; разнообразными станками, в том числе точными барабанными; транспортным оборудованием; танкерами водоизмещением 50 тыс. т; грузовыми судами грузоподъемностью 25 тыс. т; тепловозами мощностью 4000 л. с.; погрузочно-разгрузочным оборудованием для столичного аэропорта.

Доля машиностроения в общем промышленном производстве значительно повысилась. На конец 1978 г. в стране насчитывалось 104 тыс. машиностроительных предприятий, что составляет 29,9% общего числа промышленных предприятий (348 тыс. единиц). В ведении первого министерства машиностроения находится 10 398 предприятий (включая предприятия сельскохозяйственного машиностроения, ремонта сельскохозяйственной техники и предприятия коллективной формы собственности), или 10,1% общего количества машиностроительных предприятий. Число занятых в отрасли составляет 12,83 млн. человек, или 30,1% общего количества занятых в промышленности, в том числе в первом министерстве машиностроения - 4,91 млн. человек, или 38,3% занятых в машиностроении. Основные фонды всего машиностроения равны 96,8 млрд. юаней (27,8% основных фондов по промышленности в целом), первого министерства машиностроения - 40,14 млрд. юаней (41,59% соответственно). Стоимость валовой продукции машиностроения составляет 115,6 млрд. юаней (27,3% стоимости валовой продукции промышленности), по первому министерству машиностроения она составила 42,23 млрд. юаней (36,5% валовой продукции машиностроения), прибыль машиностроения равна 16,2 млрд. юаней, или 22,4% общей промышленной прибыли, по первому министерству прибыль составила 6,89 млрд., или 42,5% прибыли машиностроения в целом. Общий станочный парк отрасли равнялся 2,68 млн. шт. (по первому министерству - 726 тыс.), из общего количества прессового оборудования в народном хозяйстве (609 тыс. единиц) на первое министерство машиностроения приходится 123 тыс.

Современной структуре машиностроения Китая присущи свои особенности и недостатки.

По составу продукции машиностроение ориентировано главным образом на обслуживание тяжелой промышленности. Развитие машиностроения претерпевало те же подъемы и спады, что тяжелая промышленность и капитальное строительство. Например, производство горнорудного оборудования в 1956 г. составило 30 тыс. т, а в 1958 г. - 96 тыс. т, в 1960 г. оно достигло огромной величины - 250 тыс. т. Выпуск металлургического оборудования за те же четыре года возрос с 14 тыс. до 280 тыс. т. В 1961-1962 гг. выпуск горнорудного оборудования снизился до 20-30 тыс. т. В результате таких колебаний машиностроительные предприятия из состояния перегрузки переходили в состояние недогрузки; вследствие этого была утрачена стимулирующая роль машиностроения, что отразилось на народном хозяйстве страны и на самой отрасли.

В области техники и технологии машиностроительного производства Китай начиная с 50-х годов ориентировался на опыт Советского Союза, и до сих пор много производимой в стране продукции отвечает требованиям лишь того времени. Электронная промышленность в 60-е годы пополнилась западным оборудованием, но оно не могло быть использовано с достаточной степенью эффективности из-за низкого технического уровня производства. В первом министерстве машиностроения из более чем 29 тыс. выпускаемых видов продукции 60% находится на уровне требований 50-х и более ранних годов, 35 - на уровне 60-х годов и только 5% - на уровне 70-х годов.

Одним из важнейших недостатков структуры выпускаемой продукции является несоответствие между основными и вспомогательными операциями, между производством деталей и узлов, входящих в комплект оборудования. Например, в стране имеется 48 гидравлических прессов усилием 1 тыс. т общей мощностью 556 тыс. т поковок в год, но из-за неукомплектованности прессы работают на половину мощности, поэтому некоторые поковки приходится закупать за границей. Крупные турбины тепловых станций из-за дисбаланса между основными и вспомогательными операциями также не могут работать на полную мощность. Неукомплектованность проистекает из-за грубых просчетов в плановой работе. В отраслях обрабатывающей промышленности монтируются зачастую только главные узлы, доукомплектация же возлагается на отрасли - потребители данного вида продукции. Если у них не хватает каких-либо деталей, агрегат остается недоукомплектованным. На экспорт также частично идет некомплектное оборудование, что снижает его цену.

Что касается размера и характера предприятий, то преобладающими являются крупные и универсальные, мелкие и универсальные предприятия, построенные на основе самообеспечения, типичного для мелкого производства. Такая организация производства оправдана исключительно при небольших размерах предприятия и совершенно несовместима с крупным специализированным производством. В системе первого министерства машиностроения, например, универсальными являются 80% общего количества предприятий. В других отраслях процент такого рода предприятий также велик. Почти все машиностроительные предприятия имеют собственные литейные и кузнечные цеха, по литью самообеспеченность достигает примерно 80%, по кузнечным заготовкам - более 90% (в США, например, только 40% предприятий имеют свои литейные цеха, в Японии только 15% заводов сами обеспечивают себя кузнечными заготовками).

Универсальные предприятия не могут обеспечить полную загрузку мощностей. Из более чем 100 тыс. машиностроительных предприятий только 12 тыс. способны в полной мере справиться с государственными заданиями. Из 10,4 тыс. предприятий первого министерства машиностроения таких предприятий насчитывается немногим более 650 и только 230 предприятий могут обеспечить комплексное использование имеющихся мощностей.

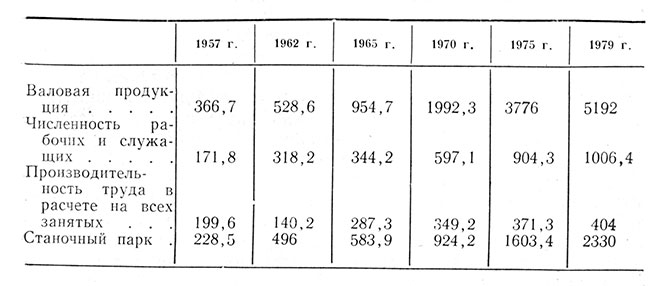

Нерациональная структура первичных хозяйственных звеньев порождает низкую производительность труда. В 1979 г. по сравнению с 1952 г. производство валовой продукции машиностроения возросло в 52 раза, станочный парк - в 23, количество рабочих - в 10,1, а производительность труда-только в 4 раза (см. табл. 10.1).

Таблица 10.1. Динамика основных экономических показателей работы машиностроения, %

Данные, приведенные в табл. 10.1, свидетельствуют о том, что рост производства в машиностроении происходил преимущественно за счет увеличения числа занятых и введения в строй нового оборудования, а не за счет роста производительности труда, в результате чего машиностроение утратило роль пионера в области механизации производственных процессов. Низкая производительность труда явилась также следствием широкого распространения универсальных, самообеспечивающихся предприятий, заимствующих методы организации производства у мелкого производства.

Машиностроение страны делится на военное и гражданское, последнее подразделяется на общее и специализированное. Отрасль разбита на отдельные сферы, каждая из которых имеет тенденцию к самостоятельности: военное машиностроение отделено от гражданского, производство - от предприятий местного подчинения, общенародная собственность - от коллективной. Находясь в подобной изоляции, каждая из систем не в состоянии наладить массовое и специализированное производство, установить кооперацию, обеспечить комплексное использование ресурсов, наладить систему производственной ответственности, в результате чего страдает экономическая эффективность. Такая организация производства, не отвечающая требованиям крупного обобществленного производства, требованиям установления взаимосвязи между предприятиями и районами, нарушение объективных экономических законов и предпочтение административных методов управления неизбежно ведут к повсеместному дублированию производства, к параллелизму в строительстве, нерационально большим затратам труда, материальных и финансовых ресурсов, к низкой экономической эффективности. Так, производство двигателей внутреннего сгорания рассредоточено в стране по 405 производственным единицам, расположенным в 28 административных районах и подчиняющихся 19 отраслевым управлениям, при этом общее производство достигает всего 50 млн. л. с. В некоторых управлениях годовой выпуск дизелей составляет всего около 100 тыс. л. с. В производстве небольших электромоторов общей мощностью 15 млн. кВт участвуют более 1 тыс. небольших предприятий, в среднем на каждое из них приходится продукции на 10 тыс. кВт. В стране насчитывается более 130 автомобильных заводов, расположенных в 26 административных единицах и находящихся в ведении семи-восьми отраслевых управлений. В 1979 г. было выпущено всего 186 тыс. автомобилей, что меньше, чем выпускается на одном крупном заводе в таких странах, как Япония, США, Франция, ФРГ. В среднем на одного рабочего китайской автомобильной промышленности приходится 0,4 автомобиля в год, в то время как в Японии и США 10 автомобилей. Изготовлением масляных насосов, производство которых составляет 12 млн. шт. в год, заняты 300 организаций. Количество тракторных заводов в стране достигает 170, подшипниковых - более 640, на 600 из них годовое производство достигает всего 100 тыс. подшипников, в среднем на одного рабочего приходится 950 комплектов подшипников, в то время как в Японии - 21,2 тыс.

Дублирование и параллелизм характерны как для страны в целом, так и для отдельных ее регионов. Например, в провинции Гуандун действует 13 оборонных предприятий, выпускающих 5 тыс. т продукции в год, 10 тракторных заводов, выпускающих в год только 25 тыс. тракторов, 27 станкостроительных заводов, производящих 46 типов станков, в том числе 14 заводов дублируют выпуск 8 типов станков, некоторые такие мини-заводы производят в год только несколько десятков станков.

Широко распространенное стремление к псевдосамостоятельности, к созданию независимых хозяйственных систем, к самообеспечению привело в конечном счете к нерациональному размещению производительных сил. В 1978 г., например, из общего количества работающих станков в 2,68 млн. шт. 1/3 была приписана к предприятиям девяти машиностроительных министерств, 1/3 - разбросана по 30-40 немашиностроительным ведомствам (в США доля немашиностроительных ведомств равна только 1/10), 1/3 - находилась на предприятиях местной промышленности в провинциях, уездах и "народных коммунах". В гражданских отраслях машиностроения, где сосредоточено 9/10 станочного парка страны, станки используются примерно на 50% их производственных мощностей, в военных отраслях машиностроения, располагающих 1/10 всех станков, - только на 30%. Крупные, высокопроизводительные и высокоточные станки, станочные линии, которые должны работать в непрерывном режиме, часто простаивают, ценное оборудование пропадает даром, не реализуя своих возможностей.

Китайское машиностроение нацелено только на количественное расширение производства, но отнюдь не на качественное его совершенствование. С 1949 по конец 1979 г. парк действующих станков увеличился с 95 тыс. до 2,78 млн. шт., из них только 93 тыс. станков закуплено за границей, остальные отечественного производства. Особенно быстро рос станочный парк в последнее десятилетие, почти все выпускавшиеся станки шли исключительно на его пополнение, практически не восполняя износившиеся или устаревшие. В последние годы появились сложные совершенные станки, но их немного. Для станочного парка страны характерно:

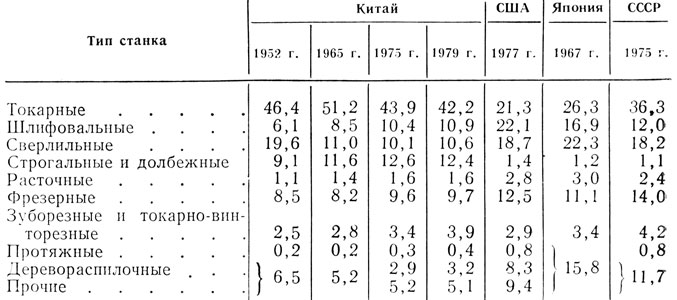

Во-первых, преобладание станков, предназначенных для грубой обработки металла, и недостаток станков для тонкой (см. табл. 10.2). Хотя доля первых снизилась с 51,2% в 1965 г. до 42,2% в 1979 г., однако эффективность станков остается низкой, скорость обработки деталей по крайней мере в два раза ниже, чем за рубежом. В настоящее время в стране действует только 300 автоматических линий, причем их монтирование производилось почти целиком вручную. Немногочисленные станки с числовым управлением работают по устаревшим программам.

Таблица 10.2. Структура станочного парка в Китае и за рубежом, %

Во-вторых, преобладание холодной обработки металла. Соотношение холодной и горячей обработки металла в Китае равно 4,5 : 1, в Японии - 2,8 : 1. Из 2,78 млн. станков, имевшихся на 1979 г., только 610 тыс. относилось к разряду прессового оборудования. Станочный парк страны представлен главным образом металлорежущими станками, при этом большое количество металла уходит в стружку. По данным первого министерства машиностроения, в 1978 г. полезно использовалось только 65,8% проката, в немашиностроительных отраслях этот показатель еще ниже - менее 50%. Отсталая технология машиностроительного производства усугубляет нехватку проката и электроэнергии, становится серьезным тормозом его дальнейшего развития.

В-третьих, преобладание устаревшей технологии и ограниченное использование особых видов материалов-сверххрупких, сверхэластичных и т. п. Для немеханической обработки металла или с небольшой дополнительной обработкой резанием нужны специальные заготовки и специальное оборудование для их изготовления. В последние десять лет за рубежом получили большое распространение электронагрев и электроковка, электрохимия, обработка ультразвуком и т. п. В Китае только приступают к освоению этих новых видов технологии.

Недостатки машиностроения объясняются и тем, что многие годы во главу угла ставились только количественные параметры производства, но не качественные. При больших сроках службы оборудования коэффициент амортизации оказывался весьма низким, кроме того, предприятия не обладали правом использовать амортизационный фонд по своему усмотрению.

Экспорт и импорт машиностроительной продукции не отвечают задачам ускорения модернизации народного хозяйства. В 1978 г. экспорт машин и механизмов составил всего 260 млн. долл., что равно 0,074% мирового экспорта этих видов продукции (350 млрд. долл.). В экспорте машиностроительной продукции развивающихся стран доля КНР также невелика - 5%, во внешнеторговом обороте страны на машиностроительную продукцию приходится лишь 2,6%. По экспорту машиностроительной продукции Китай далеко уступает не только развитым странам мира, но даже Новой Зеландии, Индии, Гонконгу, Тайваню. В 1956-1978 гг. Китай экспортировал в общей сложности 51 тыс. станков, что составляет 2% производства станков в стране. В 1978 г. станки занимали первое место среди всех видов экспортируемой машиностроительной продукции, но их общее количество составляло только 2,6% годового производства станков в стране и 0,26% мирового объема экспорта станочной продукции, который в 1978 г. достиг 8,29 млрд. долл.

Причины отставания следует искать, во-первых, в порочной политике экономической автаркии и нестабильности внешнеэкономической политики. Вторая причина - неконкурентоспособность китайской машиностроительной продукции, которая по основным статьям - качеству, сроку службы, экономичности, эффективности и т. п., а также с точки зрения комплектности и качества технического обслуживания уступает мировым образцам. Третьей причиной является негибкость системы управления, в том числе в области внешней торговли, существование множества инстанций, обилие запретов, сложность процедуры оформления заказов, ограниченность каналов торговли, однообразие ее методов, отсутствие быстрой реакции на изменения рыночной конъюнктуры, плохая работа внешнеторговых учреждений и слабая реклама. В настоящее время ведутся поиски методов расширения экспорта китайской машиностроительной продукции.

Опыт экономически развитых стран свидетельствует о том, что при импорте комплектного оборудования следует одновременно закупать технологию его изготовления, чтобы второе поколение подобных машин можно было производить самим, а также стараться часть узлов заменять теми, которые могут быть произведены собственными силами.

Некоторые отрасли все проблемы технической реконструкции хотят решить за счет импорта. В 1978 г. стоимость комплектного оборудования составляла 82% затрат при покупке целого предприятия. Такая политика привела к значительному превышению импорта электромашиностроительного оборудования над экспортом (примерно в семь раз).

В период первой пятилетки Китай закупил в Советском Союзе и других странах 156 промышленных объектов, что способствовало развитию отечественного машиностроения. Однако в то время доля вспомогательного оборудования собственного производства достигала уже 40%. Когда в 70-е годы производились закупки оборудования в Японии и ФРГ, несмотря на более широкие возможности страны в области машиностроения по сравнению с начальным, послереволюционным периодом, эти закупки были произведены без привлечения китайских предприятий, которые могли бы взять на себя выполнение части заказов.

|

ПОИСК:

|

© ECONOMICS-LIB.RU, 2001-2022

При использовании материалов сайта активная ссылка обязательна:

http://economics-lib.ru/ 'Библиотека по истории экономики'

При использовании материалов сайта активная ссылка обязательна:

http://economics-lib.ru/ 'Библиотека по истории экономики'